在5G通信、自动驾驶和卫星导航等领域的快速发展中,高频PCB的信号完整性与可靠性成为技术突破的关键。猎板PCB作为国内高端PCB制造的标杆企业,凭借材料创新与工艺革新,为高频电路提供了兼具性能与成本优势的解决方案。

一、材料与工艺的双重突破

猎板PCB针对高频场景需求,深度适配罗杰斯(Rogers)、台耀(Tayo)等品牌的高频专用板材。例如,采用罗杰斯RO4350B(Dk=3.48,Df=0.0037)作为信号层基材,相比传统FR-4板材,10GHz频段信号损耗降低35%。在加工工艺上,猎板引入低吸水性材料加工技术,将板材吸湿率控制在0.1%以下,同时通过等离子除胶渣工艺清除孔壁污染物,使孔铜结合力提升20%,达到军标级可靠性标准。

为应对毫米波频段(如28GHz、77GHz)的严苛要求,猎板开发了动态阻抗补偿技术。通过AI驱动的电磁仿真工具(如HFSS),动态调整线宽(±0.02mm精度)和层间距(误差<±5%),将阻抗公差精准控制在±7%以内。这一技术在某车载77GHz毫米波雷达项目中,使探测精度提升至±0.1°,满足自动驾驶系统的高精度需求。

二、场景化解决方案落地

在5G通信领域,猎板为某低轨卫星项目定制的6层HDI板,通过3mil线宽与±10%阻抗控制,支持40GHz信号传输,同时将天线厚度压缩至1.2mm,实现轻量化与高性能的平衡。在车载电子场景中,猎板采用陶瓷填充PTFE基材(Dk=3.0)结合10oz厚铜工艺,热阻降低40%,耐受温度范围扩展至-40℃~150℃,成功应用于新能源汽车的电控系统。

猎板的高频混压技术进一步优化了成本与性能。例如,在5G基站射频模块中,采用RO3010高频基板(Dk=10.2)与FR-4电源层混压,在保持插损降低15%的同时,成本较全高频材料方案下降18%。这种灵活的材料组合策略,使猎板能够为不同预算的客户提供适配方案。

三、全流程质量管控与服务体系

猎板构建了从设计到量产的智能生产体系。通过激光直接成像(LDI)技术实现最小线宽0.076mm(3mil),结合0.15mm微孔工艺,支持高密度布线需求。在某5G基站项目中,猎板的6层板成功承载128通道射频链路,覆盖半径提升23%。质量检测环节,猎板采用AOI自动光学检测与X-Ray层压结构分析,缺陷检出率达99.99%,并严格执行IPC-6012 Class 3标准,确保每片高频板出厂前100%通过电性检测。

针对客户需求,猎板提供从板材选型到可靠性测试的全流程技术支持。快速打样周期可缩短至5-7个工作日,批量生产则通过智能排产系统实现交期可控。例如,某AI服务器客户采用猎板的12层高多层板后,GPU集群互联信号传输速率达10Gbps,系统算力效率提升30%。

作为国内高频PCB领域的技术先锋,猎板PCB始终以材料创新为根基,以工艺精控为支撑,为5G通信、汽车电子、卫星导航等领域提供可靠的解决方案。无论是毫米波雷达的高精度探测,还是低轨卫星的远距离通信,猎板的高频PCB技术正在推动电子产业向更高频、更集成化的方向演进。

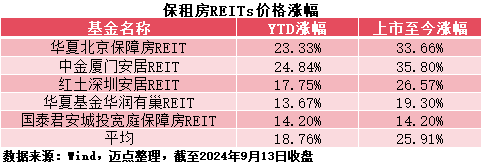

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。